纳米镀膜加工热线

13652665322

纳隆切削刀具应用系统方案

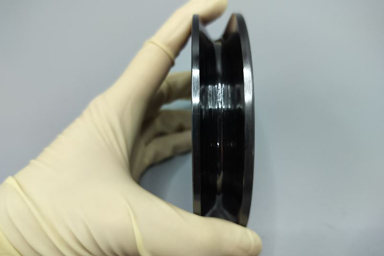

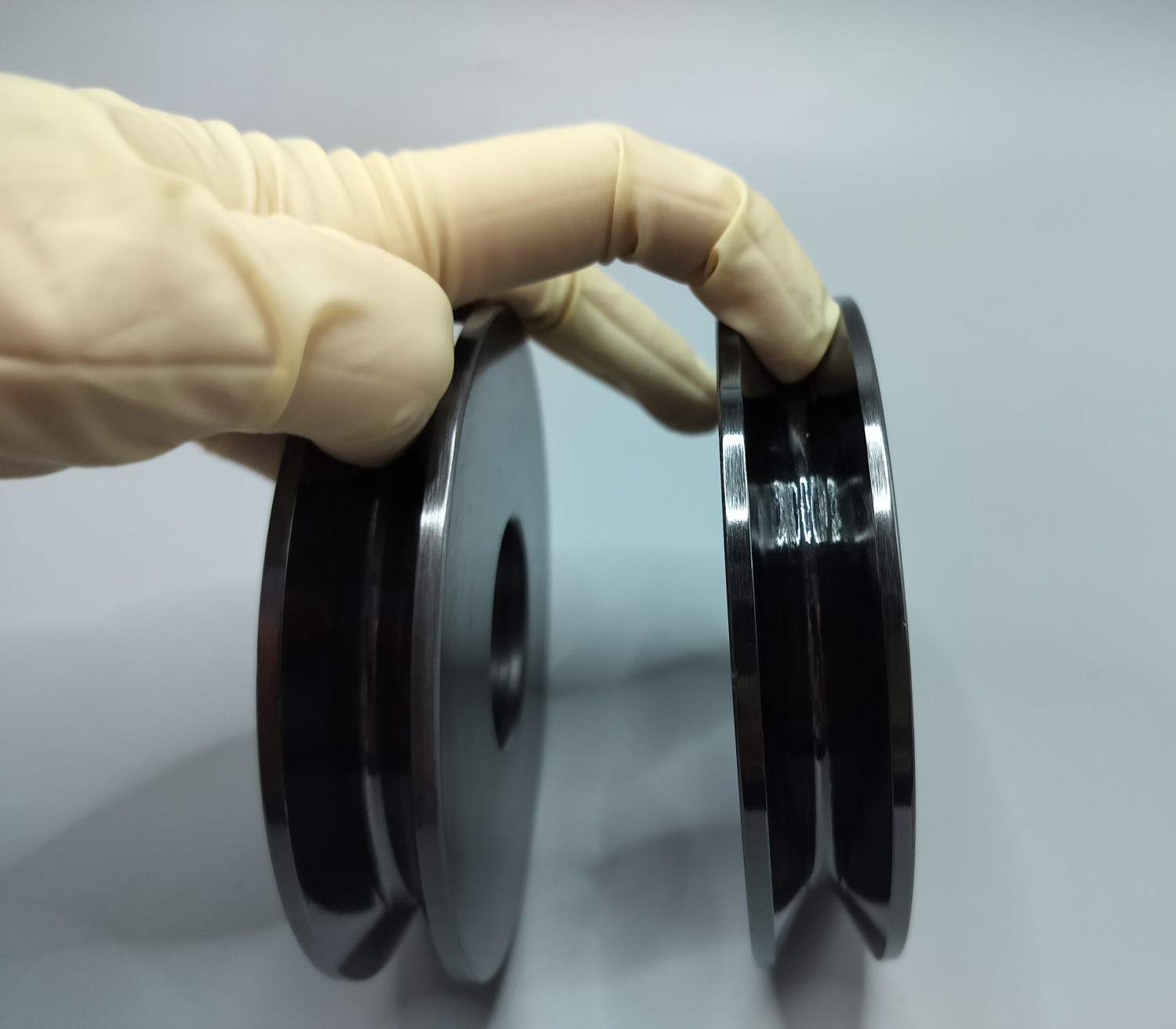

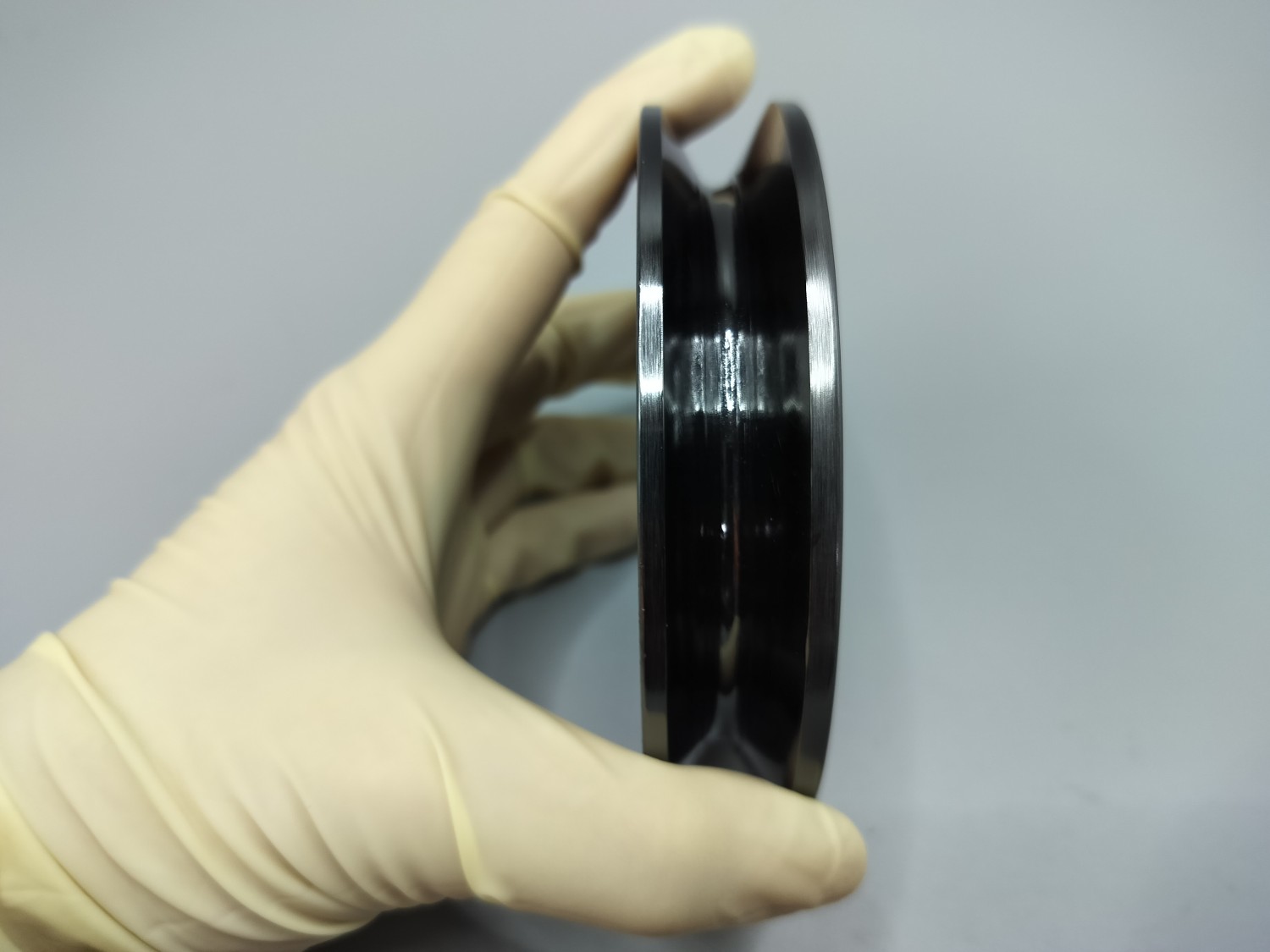

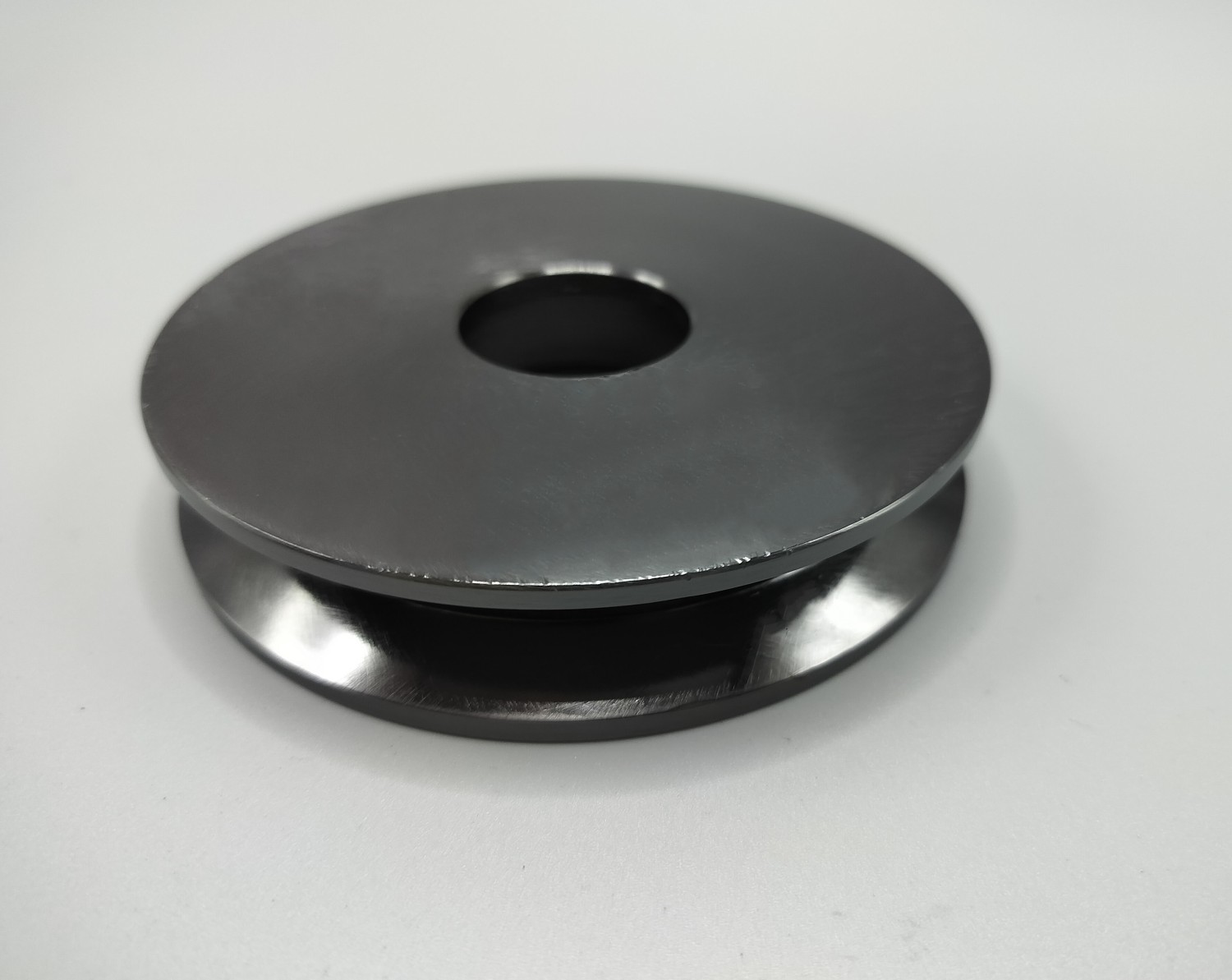

金属滑轨镀类金刚石dlc涂层,DLC涂层也叫类金刚石涂层,兼备高硬度(>HV1500)及较低的干摩擦系数(0.05-0.1 ),是一种可实现无油自润滑的涂层。该涂层极低的涂层处理温度,最低可达170度,适合于所有金属材料及大多数有色金属的基体,DLC涂层不改变零件的有效尺寸及表面粗糙度. DLC涂层特有的润滑性能,被广泛应用于发动机零部件,有色金属切削刀具,有色金属及不锈钢等成型冲压模具,滑动密封部件,半导体行业模具,注塑模具,纺织行业等DLC是一个通用名词,具体的性能需要根据实际情况,如工件材料,加工情况、使用情况(摩擦符,速度,压力等等参数)来进行工艺调整,以调整SP3与SP2的比例,达到厚度,耐磨性,硬度等各种指标的变化,以适应工件的具体使用场合。

服务热线:13652665322

种类多样

种类多样

涂层种类多样,针对4000多款工件提供涂层应用方案

品质严格管控

品质严格管控

镀膜过程通过自动控制程序,品质保证不易掉膜,工艺稳定,涂层厚度误差小

环保安全

环保安全

镀膜过程不产生有毒或污染物质,膜层皆通过rosh、reach等欧盟权威测试,可用于餐具及医疗器械等食品及健康领域

硬度高

硬度高

加工后可使得产品硬度可达到HV2200-4000度,延长产品的使用寿命,提升产品价值

经久耐用

经久耐用

膜层可通过48-168小时以上耐磨、人工汗及盐雾腐蚀测试,使工件寿命提升2-10倍让工件拥有耐磨性/光洁度/防腐/防酸/防生锈等特性

无忧服务

无忧服务

多人跟单及项目团队5分钟回应客户,1对1解答疑问;多家物流保驾护航,按期交货

创新技术

创新技术

涂层专业人员带队,自主研发国际专利(US11/041,789)的低温PVD涂层技术(磁控阴极弧及强化磁控溅射)

品质保障

品质保障

执行ISO3160-2标准,独立品控中心,8大测试类别,60多道检测,保证镀膜品质,保证每炉陪衬测试合格,陪衬片存档两年可追溯

无尘车间

无尘车间

8条真空镀钛生产线,24小时开炉,月产量高达100W+

WCC涂层是掺钨含氢非晶碳(a-C:H:W)DLC涂层。与其他元素相比较而言,这种W-DLC涂层数字较低(通常在干式情况下为0.1~ 02),因此具备出众耐磨损性能以及优异耐转动接触疲劳性能。纳隆公司生产的此类W-DLC涂层典型沉积温度低于280°C, 可以在不软化热敏性钢 (如100Cr6) 的条件下完成其镀膜过程 。【详情+】