纳米镀膜加工热线

13652665322

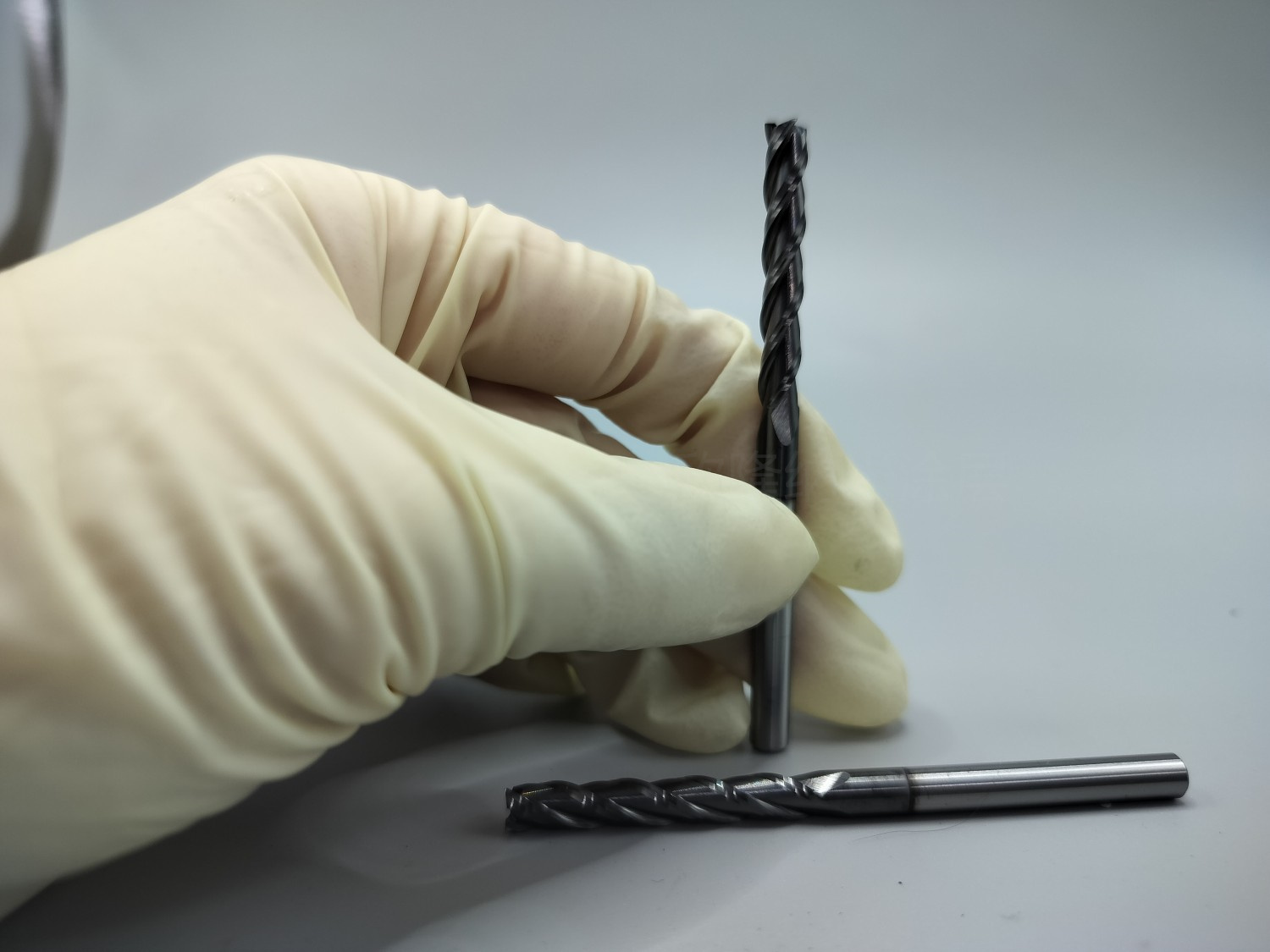

采用涂层技术可有效提高切削刀具使用寿命,使刀具获得优良的综合机械性能,从而大幅度提高机械加工效率。因此,涂层技术与材料、切削加工工艺一起并称为切削刀具制造领域的三大关键技术。

涂层刀具是利用气相沉积方法在高强度的硬质合金或高速钢基体表面涂覆几个微米的高硬度、高耐磨性的难熔金属或非金属化合物涂层而获得的常用的涂层材料包括:金刚石、DLCTiN、TiC、CrN、TiAIN、Al03、TiB等。

1971年,艾森伯格和查波特首次利用碳离子沉积技术得到了结构为非晶态的碳膜。

1973年,因其具有类似于金刚石的优异性能,艾森伯格将其定义为类金刚石薄膜( Diamond-Like Carbon )。

DLC性能介于金刚石与石墨之间,表现为既具有较高的硬度同时又具有优异的摩擦性,并且具有良好的抗粘结性能。那么DLC涂层有哪些性能?

1.力学性能

高硬度、高弹性模量、高热导率、热膨胀系数小、密度低、优异耐磨性和低摩擦系数

2.电学性能

较低的电子亲和势、高电阻率、介电常数E较低

3.光学性能

在可见光及近红外区具有很高的透过率、光学带隙低折射率在1.7~2.4之间、较高的激光损伤闻值

4、化学性能

生物相容性好、极高化学惰性、耐酸耐碱、良好的疏水性

一、物理气相沉积( PVD )

热蒸发法:在一定温度下,碳靶材被加热蒸发,被蒸发出来的离子沉积到零件表面从而形成涂层。溅射沉积法:采用离子束轰击靶材,离子从靶材中溅射出来后沉积到工件表面最终形成涂层

二、化学气相沉积( CVD )

含碳气体( 氢化物、氧化物、卤化物等)经过一系列的氧化还原和分解聚合等化学反应从而生成固体涂层。

三、液相电沉积(LPD )

以有机液作为碳源,由高电压电源作用下有机物的分子极化分解,发生复杂的物理化学变化,从而在基底上得到碳膜。

存在的问题

1、内应力大

一般情况下,涂层的内应力、弹性模量和硬度彼此成正比,这样涂层的硬度越大,内应力也越大。DLC薄膜的硬度很高,其内应力也很大这使得DLC薄膜对基体的附着力下降,另一方面限制了在衬底上所能沉积稳定的薄膜的最大厚度。另外,膜厚的均匀性对内应力也有影响

2、热稳定性差

DLC通常为非晶结构,是亚稳相,因此在温度升高过程中,DLC涂层将发生石墨化,即sp3键向sp2键转变。从而引起DLC涂层的结构及性能的变化。

【责任编辑】小编